Dieser Bericht zeigt die Arbeiten im Zusammenhang mit dem Einbau des Motors und der Avionik (Kabelbaum und Instrumente)

So ein Flugzeug zu bauen ist sehr faszinierend! Es gibt aber auch Arbeiten, die liegen einem nicht und die macht man demzufolge auch nicht mit viel Freude.

Gut dass man gute Freunde hat: Ernst hat sich angeboten, mich bei den Kunststoffarbeiten zu unterstützen. Nicht nur hat er eine Riesenerfahrung damit, er hat vor ein paar Jahren einen wunderschönen Jabiru gebaut, er beherscht den Umgang mit Kunststoffen wie kein anderer! Hier harzen wir zusammen den Rahmen für das Capod.

…..wie gesagt, nicht meine Lieblingsbeschäftigung. Die Haube stand dann auch eine Weile in der Werkstatt und verzeichnete keine Baufortschritte. Ernst war dann anlässlich eines Besuches etwas konsterniert über den mangelnden Fortschritt und entschied kurzerhand, das Teil mitzunehmen!

Nach dem nächsten Besuch beim Maler sah die Haube dann wunderschön aus. Herzlichen Dank, Ernst!

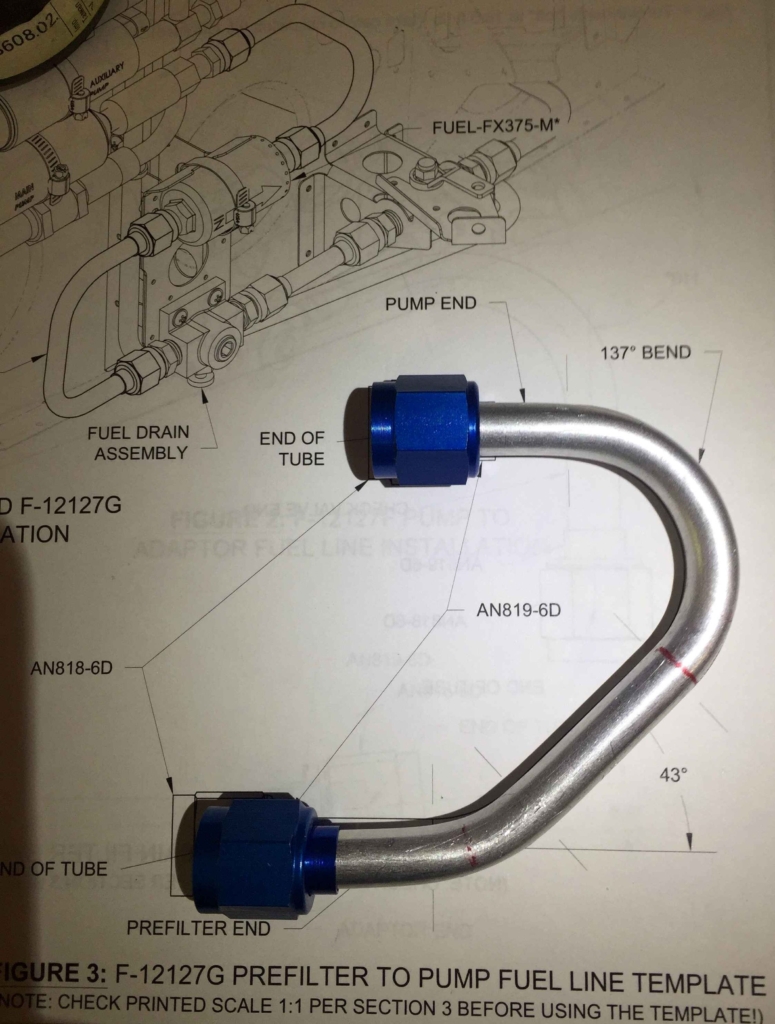

Die Herstellung der Fuelleitungen ist spannend und eine schöne Arbeit. Man muss einfach darauf achten, dass man vor dem Biegen die blauen Teile in der richtigen Reihenfolge schon auf dem Röhrli hat! 😉

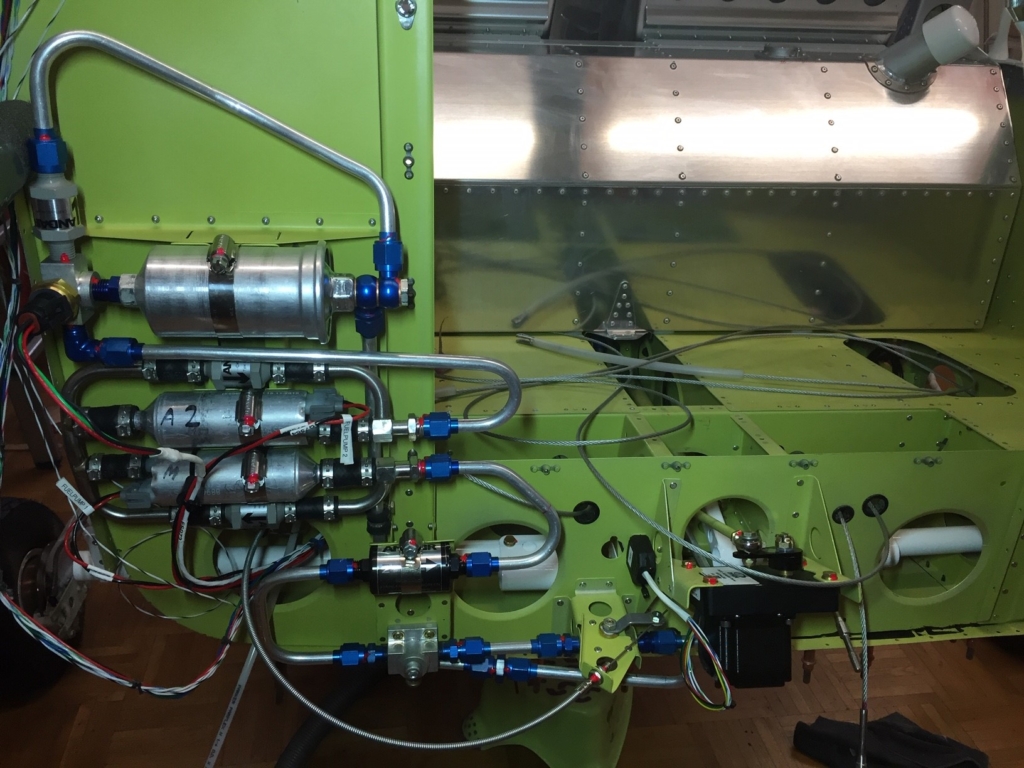

Beim Einbau der Filter und Pumpen kam grosse Freude auf, aber als ich fertig war, hat Rotax eine Herstelleranweisung veröffentlicht, in dieser stand, dass die Pumpen einen Fabrikationsfehler hätten und ausgetauscht werden müssen.

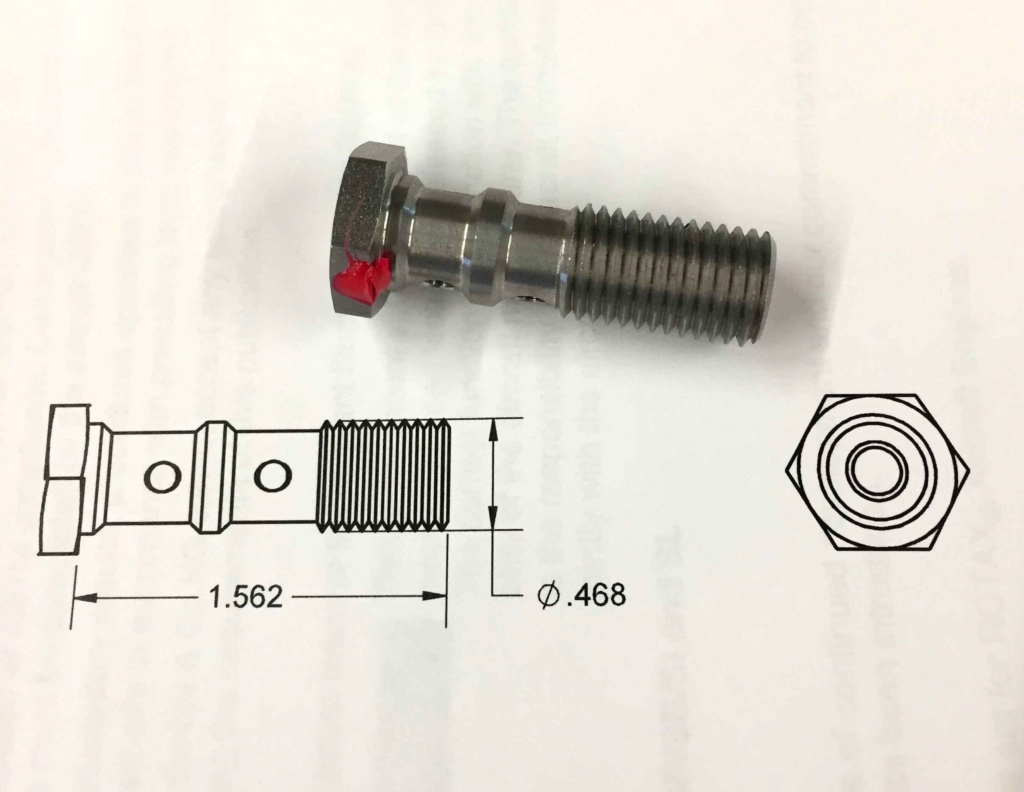

Man beachte den kleinen Unterschied: Diese Schraube für die Treibstoffverteilung wurde falsch geliefert und muss ebenfalls ausgetauscht werden.

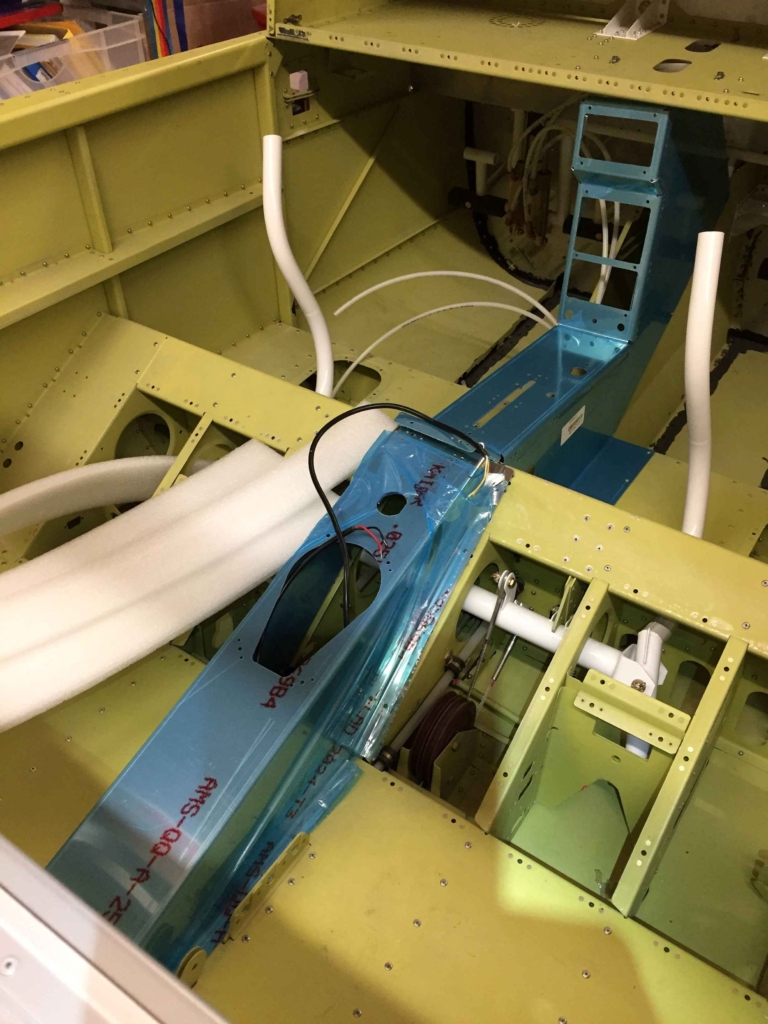

Einpassen der Mittelkonsole. Schnell wird klar, dass diese Teile vor dem definitiven Einbau fertig bemalt sein müssen.

Von Vans nicht vorgesehen ist der Einbau einer Park-Bremse. Hier das Ventil der beiden Leitungen für die linke und rechte Radbremse.

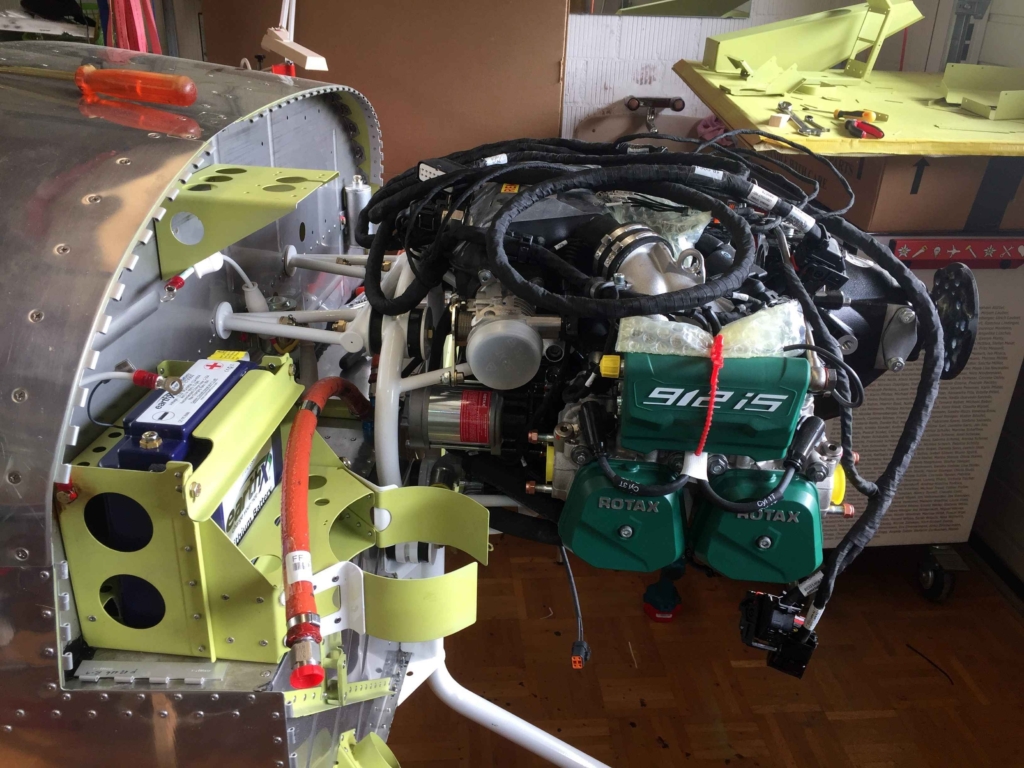

Ende September 2019 kommt der lange ersehnte Engine-Kit, ein paar Wochen später wird auch der Avionic – Kit geliefert.

Der Flaschenzug kennt das: Er hat schon den Motor vom Kitfox und vom CH7 zuverlässig hochgehoben.

Diese Motoren-Installation ist mit Abstand die einfachste: Sehr gut durchdacht vom Engineering, begleitet von einer genaue Anleitung!

Öl wird eingefüllt und der Kreislauf wird entlüftet. Das Kühlwasser wird eingefüllt und das System auf Dichtheit überprüft. Bestanden, Anzeige auch nach 10 Minuten noch konstant.

Die nächste Arbeit ist die provisorische Montage des Propellers und die Anpassung des Spinners.

Auch hier ermöglicht eine genaue Anleitung ein schönes Resultat.

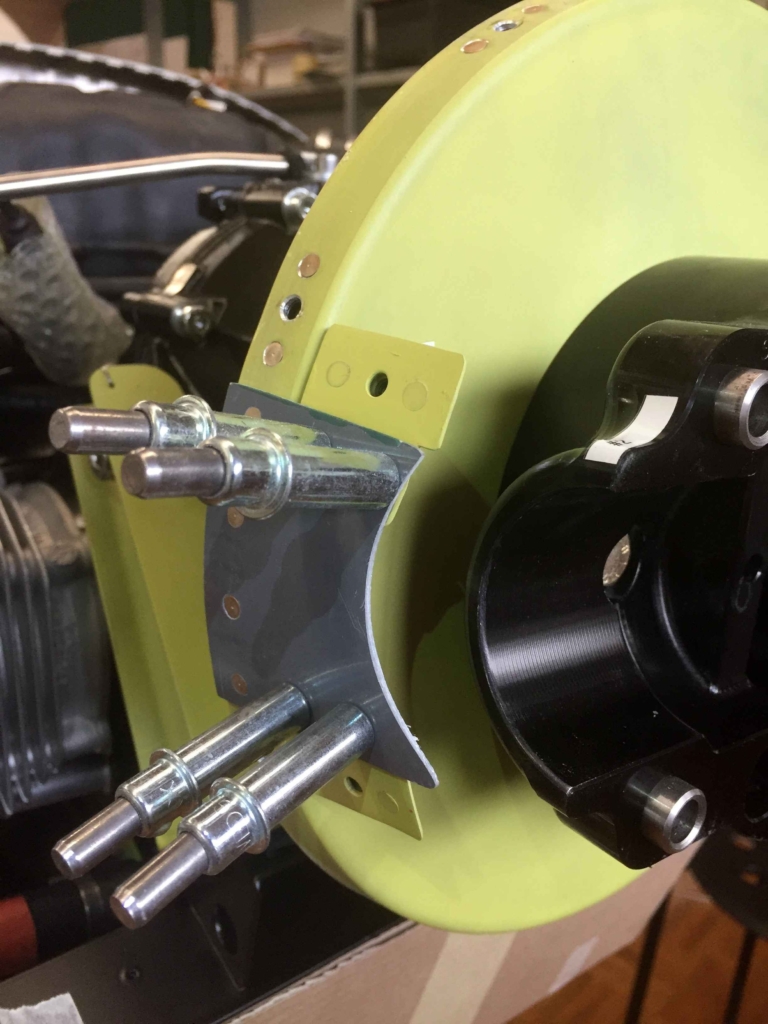

Eine Spezialität beim RV12 ist die Anordnung des Pitot-Rohres (Staurohr, wird zur Messung der Fluggeschwindigkeit gebraucht): Es wird durch den drehenden Spinner geführt. Der kleine braune Ring ist ein Keramiklager, dieses sorgt für eine möglichst kleine Reibung.

In der Zwischenzeit sind auch die beiden flexiblen Bremsleitungen angekommen. Ich montiere diese anstelle von vom Hersteller vorgesehenen Alurohren. Dies vereinfacht später die Wartung der Bremsen und das Montieren der Radverkleidungen.

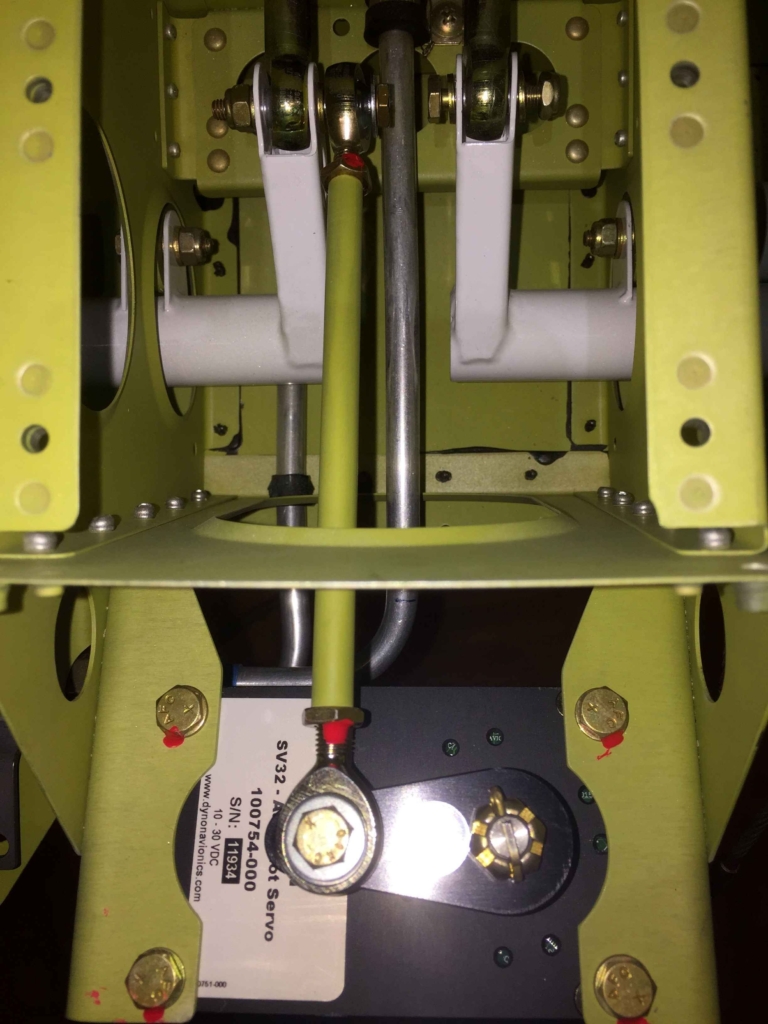

Jetzt ist auch ein guter Zeitpunkt, die Servos für den Autopiloten einzubauen. Hier das Rollservo.

….hier das Pitchservo.

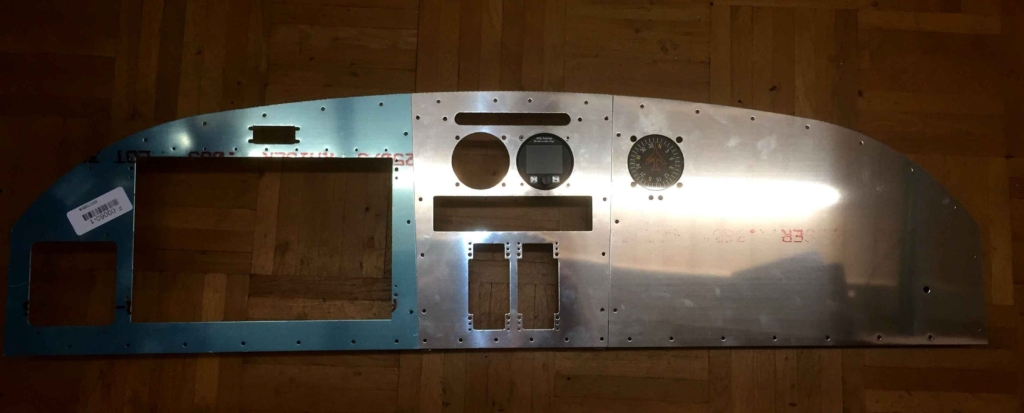

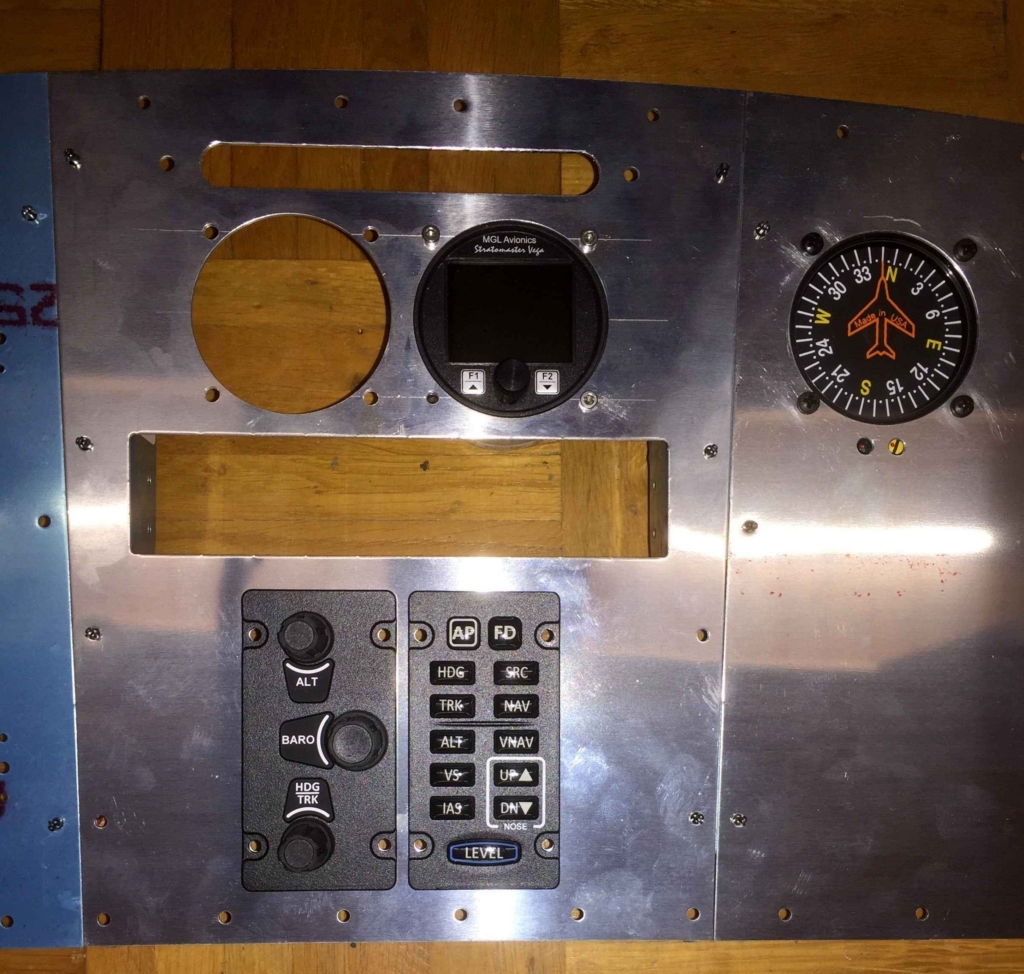

Im Instrumentenbrett fehlen noch drei Ausschnitte.

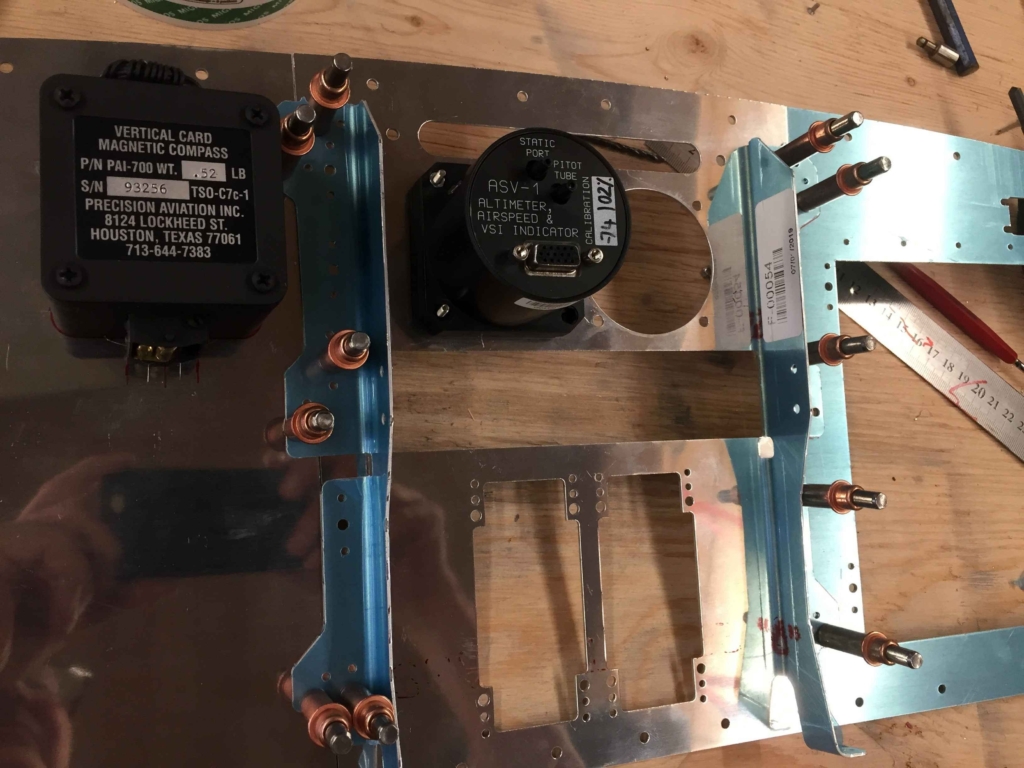

Ich möchte zusätzlich ein Flarm (Link) einbauen (linkes Loch), ich brauche zusätzlich einen Standby Geschwindigkeits- und Höhenmesser (mittleres Loch, BAZL-Vorschrift) und das rechte Loch ist für den Magnetkompass bestimmt.

Hier der vorgesehene Aufbau von der Rückseite betrachtet.

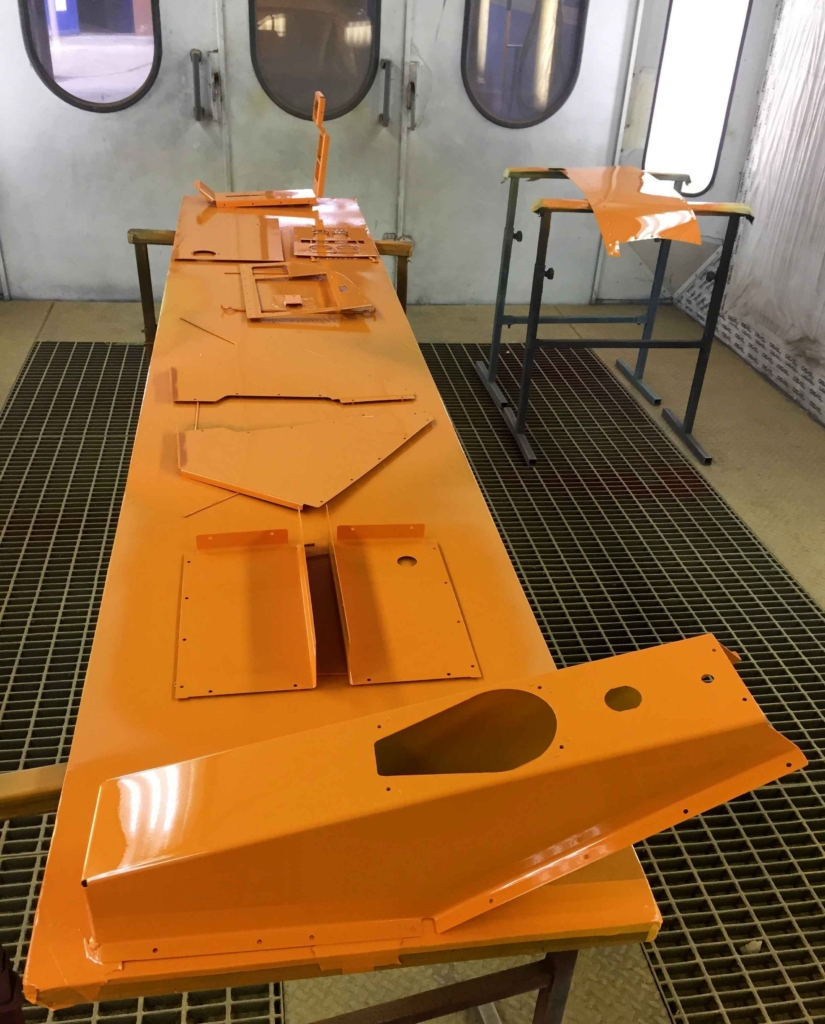

Wieder bei der Firma Thalmann, Teile zuhause vorbereitet und jetzt bereit für die Bemalung.

Malermeister Tasim bei der Arbeit.

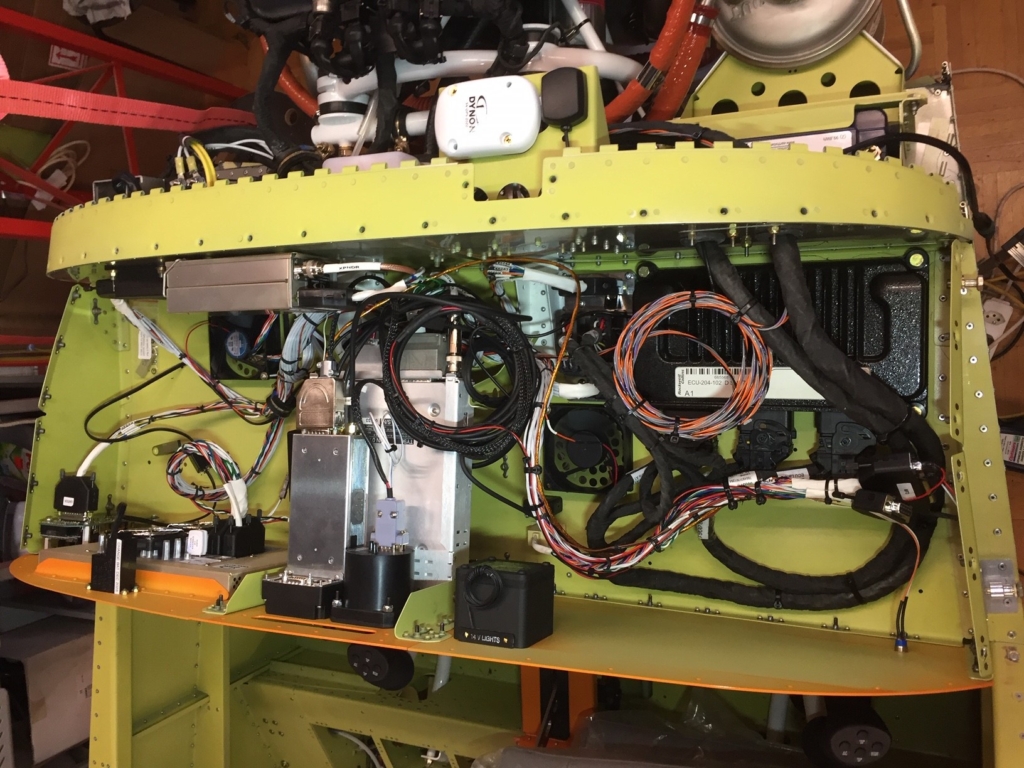

Wieder zuhause, werden sie zusammen mit dem in der Zwischenzeit auch von der Firma Steinair eingetroffenem Kabelbaum eingebaut.

Die beiden Ventilatoren sind für die Kühlung der Instrumente: Der eine saugt die Luft ein, der andere bläst sie aus.

Instrumentenpanel auch eingebaut. Der aluminiumfarbige Knopf ist der Seilzug für die Parkbremse.

Centerpanel: Die beiden schwarzen Knöpfe sind die Seilzüge für die Klappen der Kabinenheizung. Freue mich schon auf die warmen Füsse im Winter!

Auch das ELT wird jetzt eingebaut. (Notsender, sendet nach einem Aufschlag automatisch zusammen mit der Position ein Notsignal aus, kann selbstverständlich nach einer Notlandung auch manuell eingeschaltet werden.)

Freude: Das erste Mal Strom auf dem System! Fast alles läuft auf Anhieb. 😉

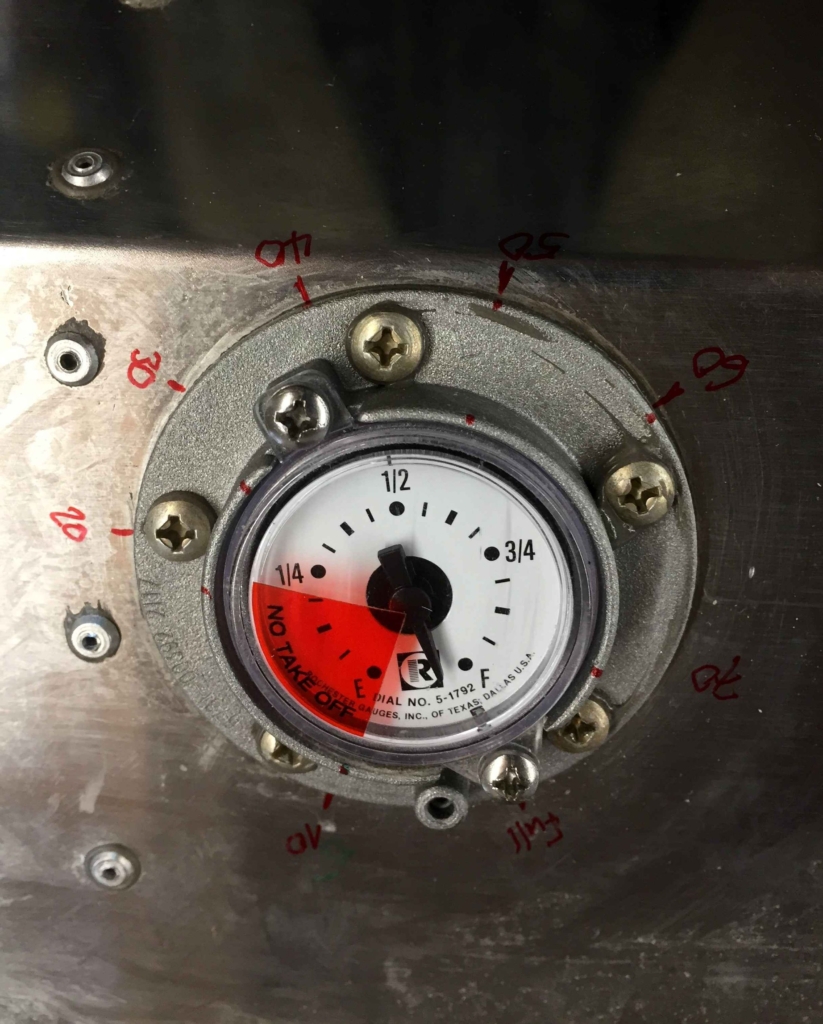

Jetzt ist auch Zeit, zu überprüfen, ob der Tank auch dicht ist und ihn „auszulitern“: 76.5 Liter. Nach drei Tagen voll stehen lassen: Kein Leak, auch nach Klopftest, gottlob! Das Benzin wird mit einer 12V Benzinpumpe umgepumpt, angeschlossen ist sie am Akku der Bohrmaschine.

Mechanische Tankuhr.

Nach dem Einbau des Tanks werden zuerst die Leitungen durchgespült, allfällige Schmutzpartikel dürfen unter keinen Umständen in den Motor gelangen.

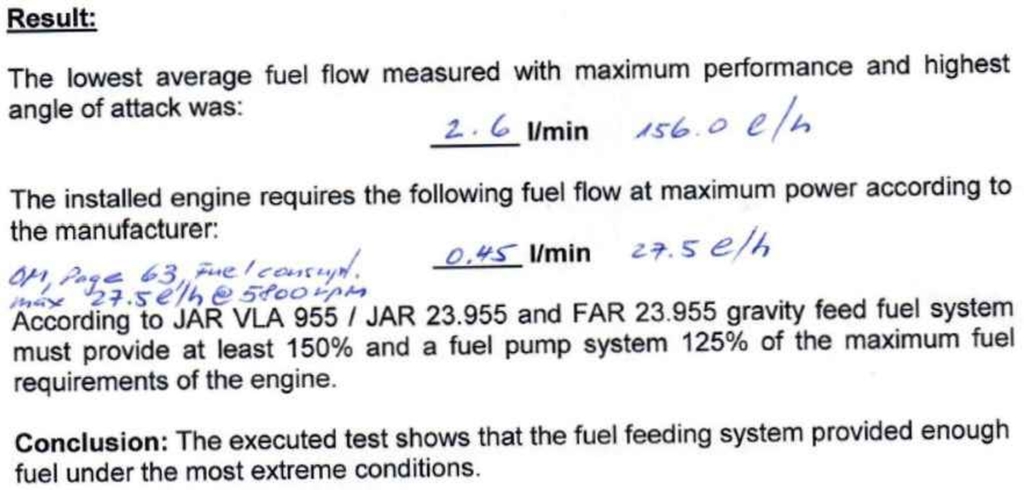

Ein guter Moment, auch die vorgeschriebene Durchflussmessung zu machen: Es muss nachgewiesen werden, dass die Pumpe mit der tiefsten Schöpfleistung allein bei einem Anstellwinkel des Flugzeuges von mindestens 16° den Motor bei seiner Maximalleistung genügend mit Treibstoff versorgen kann. Vorschrift: Eine Pumpe muss 125% des Maximalbedarfs liefern. (Normalerweise sind beide Pumpen, mindestens für Start und Landung, eingeschaltet.)

Test bestanden, bestens erfüllt!

Um Entzugserscheinungen zu vermeiden, musste zwischendurch auch ein Flug mit dem Heli gemacht werden. (Hinterer Spizalpelistock, 3’006m, -2° C, praktisch windstill, 25. Januar 2020)

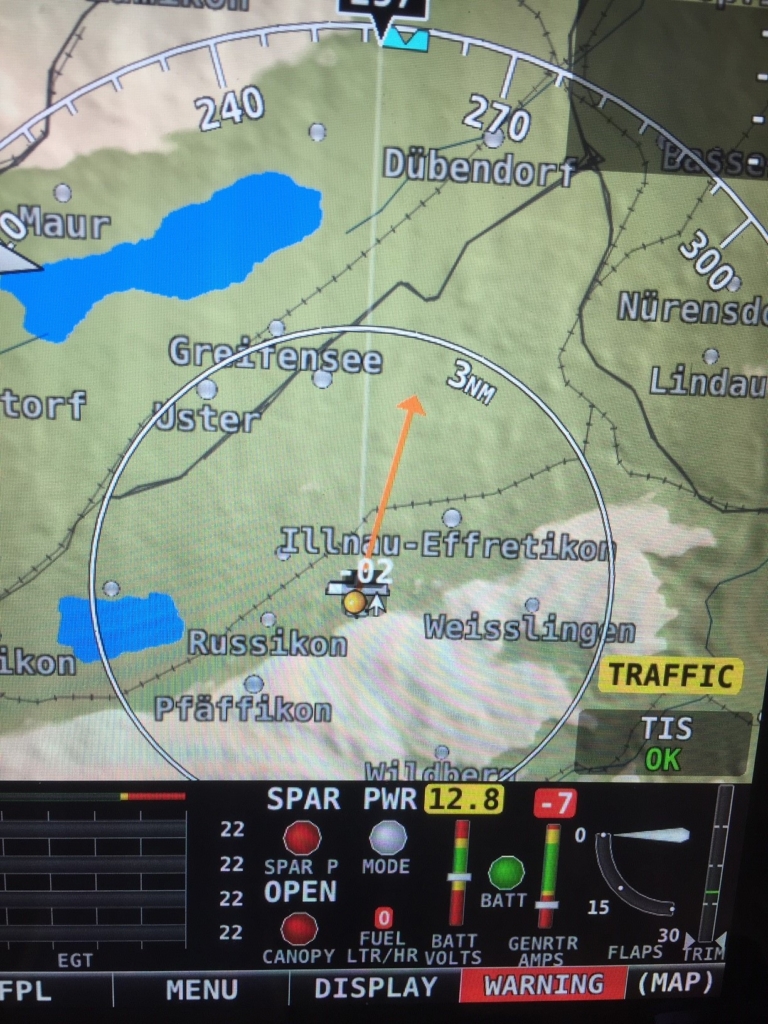

Das TIS ist auch o.k. (Traffic Information System)

Dies heisst nichts anderes, als dass das eingebaute Flarm (Link) rechts oben auch den Verkehr auf der Karte im EFIS anzeigt. (Zu Testzwecken wird ein entgegenkommendes Segelflugzeug simuliert, das AIR Traffic gerät bietet diese Mölichkeit)

„Du bist ja schon bald flugbereit?!“

Nein, nächste Arbeiten: Das Pneumatische system anschliessen (Staudruck und statischer Druck für das EFIS und das Stby-Instrument) Motorverkleidung anpassen, „Rumpf verheiraten“ d.h. Hinterteil mit dem Vorderteil verbinden, ganzer Rumpf für die Bemalung vorbereiten, Bemalung machen, Flügel montieren und die Einstellungen machen, die administrativen Unterlagen erstellen, Bremsöl einfüllen, erster Motorenstart, Zugleistung des Motors ermittel und dokumentieren, Wägung machen usw., usw.!

Und natürlich dann die Abnahme von den Spezialisten im EAS (link) und BAZL!

Lieber Charlie

Da bleibt der Verstand des Laien stehen. Was bleit ist Bewunderung und Vertrauen. Das kommt sicher gut!

Lieber Gruss, Lorenz

Ciao Charly

Gefällt mir ausnehmend gut. Vor allem, dass der Kabelbaum schon mit Steckern ausgerüstet ist.

Lieber Gruss

Werner

Ja das gseht guet us. nur wyter so, das chunnt guet. liebe Gruess Ueli

Servus Charlie

Jetzt gibst gewaltig Gas! Wann ist denn der Jungfernflug geplant?

Liebe Grüsse

Claudia

Also, ich bin mir nicht sicher, ob nicht das rote Kabel beim rechten Kabelbaum unter die Halterung des oberliegenden Distanzbolzen des Turbulenzaggregates hätte gezogen und auf Zug gelagert hätte werden müssen. Aber du wirst das schon im Griff haben. Absolutely astonishing, you’re a crazy guy! Herzlichst, Martin

Lieber Charly

Seit meinem letzten Besuch im Hangar ist wahnsinnig viel gelaufen! Und sind es vielleicht auch die Boten des kommenden Frühlings, welche dich pushen?

Definitiv am besten gefallen mir natürlich deine Fotos vom Rotax-Motor. Wohl, weil ich bei meiner BMW GS 650 auch einen solchen unter dem Hintern habe und neben seiner Zuverlässigkeit und Qualität auch von seiner kompakten Schönheit immer noch angetan bin.

Ich muss unbedingt wieder einmal einen Blick bei dir hineinwerfen, sonst befürchte ich das Objekt der Begirde nur noch am Himmel zu sehen.

Go on und liebe Grüsse

Mac

Hallo Charly

Beeindruckende Fortschritte. Sieht super aus und da kommt gleich wieder Lust auf Bauen auf. Nicht nur dies , sondern es kommen auch viele Erinnerungen auf.

Weiterhin viel Spass und Erfolg

Viele Grüße

…. auch beim schönsten Hobby gibt’s offenbar Arbeiten, welche keine grosse Freude machen und Freunde willkommen sind.

That’s what friends are for……

Weiterhin viel Spass und Energie und herzliche Grüsse,

Esther und Peter

Nur wer selber mal gebaut hat, kann einschätzen wieviel sorgfältiges Durchlesen, Wiederlesen, Begreifen der englischen Bauanweisungen und der allerdings perfekten Detailplänen dieses Kits von Vans erforderlich sind, damit die Montage dann beim ersten Mal sitzt und Freude macht! Lieber Charly, du sollst nicht allzu tief „stapeln“…

Herzlicher Gruss

Werni

Hoi Charly!

Danke für den Etappenbericht! Ist immer hoch spannend zu lesen und zu schauen! Du bist ein Genie!

Weiterhin guät Schnuuf, bist ja quasi im Long Final .

Liebe Gruess,

Adrian

Super Arbeit Charly, hätte Dir auch gar nichts anderes zugetraut 🙂 Außergewöhnlich finde ich deine tolle Dokumentationen zu jedem einzelnen Bauabschnitt, es mach wirklich grosse Freude diese zu lesen.

En liebe Gruess, Ronnie

Hallo Charly

super perfekt gebaut, unglaublich!

Finde viele Inspirationen bei Dir für den Avionikeinbau bei meinem Kitfox S7, wo ich aktuell gerade dran bin!

Liebe Grüsse

Ruedi

Gosh – a lot of work!

I definitely could NOT do this.

Congrats!

Luzi

Lieber Charlie,

das ist „Techno-Magie“! 🙂 Deine Vorfreude kommt bestimmt nicht erst jetzt auf. Ich freue mich mit Dir!

Liebe Grüsse,

Claudio

Sensationell, viel erfolg mit die weitere Entwicklung!!

Sensationell, zauberhafte Arbeit!!

Danke Charly für Deinen Bericht. Ist ja viel spannender als alle Stories in den Aviatik Heften. Vor allem kommen all die schönen aber auch kritischen Momente der eigenen Bauerei wieder aus dem Nebel der Geschichte an die Oberfläche des Gedächtnisses.

Hallo Charly

Gratuliere sieht ganz schön aus.

Gruss Yvar

Ich sehe, ich muss wieder mal vorbei kommen 🙂

Sieht super aus!

Lieber Charly, die ersten 90% hast du gebaut, jetzt folgen die letzten 90%!! Sieht super aus, gratuliere. Das Bauen macht halt einfach Spass. Liebe Grüsse Dani

Lieber Charly

Ich bin beeindruckt.

Herzliche Grüsse, Bruno

Hallo Charly

Da müsste ich zwischendurch mehrere Heliflüge für die Kopfentlüftung machen.

Das glaubt man kaum was da alles beim Flieger und dem Erbauer unter der Haube steckt

Super!

LG Sepp

Ja ja Charlie

Super güet.Wauuu!

Das mit der Vorfreude chani

nume bestädiege.

Lieber Gruss Kollege.

Roland

Lieber Charlie,

bei Dir sieht wieder alles so durchdacht und professionell umgesetzt aus. Eine wahre Freude. Kann man ja auch nicht von jedem Flugzeugherstellern behaupten „von Clowns entworfen, die wiederum von Affen beaufsichtigt wurden”

Aber bei Dir steht auch die Freude am Werk im Vordergrund und nicht der Shareholder Value – das macht den Safety First Piloten aus. Danke für deinen Bericht zur späten Stund, da kann ich noch etwas von träumen 😉

Lieber Gruss

Roger

Super, es geht vorwärts!

Viktor